serving next grade performances

De beste oplossingen in

epoxy en polyurethaan

gaan mee met de tijd.

De beste oplossingen in

epoxy en polyurethaan

gaan mee met de tijd.

De beste oplossingen in

epoxy en polyurethaan

gaan mee met de tijd.

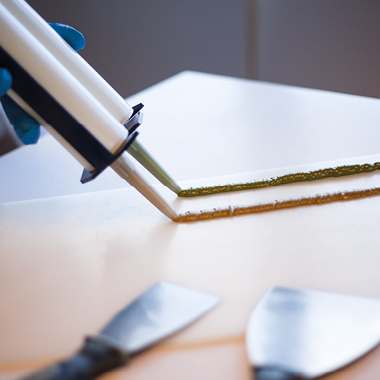

NKC ontwikkelt en produceert coatings en kunststoffen op basis van epoxy en polyurethaan. Onze producten en systemen zijn geschikt voor private labels en worden toegepast in de bouw en industrie; onze klanten zijn voornamelijk verffabrikanten, professionele applicatiebedrijven en wederverkopers met een eigen merk.

Sleutelbegrippen in ons leveringsprogramma zijn productkwaliteit en -prestaties, duurzaamheid, veiligheid en gezondheid. Als kennis- en productiepartner van onze klanten spelen we oplettend in op ontwikkelingen in de markt en de wet- en regelgeving.

We leveren nieuwe generaties coatings en kunststoffen die op maat aansluiten bij de wensen en uitdagingen van onze klanten. Vandaag én morgen.

Waar het gaat om epoxy- en polyurethaan-based coatings en kunststoffen voor de bouw en industrie weten we alles van grondstoffen, de mogelijkheden én de beperkingen...

Lees VerderNKC produceert, ontwikkelt en levert epoxy en polyurethaan oplossingen op basis van uw specificaties. Uw Programma van Eisen is het uitgangspunt voor ons advies: voor het juiste product, met de juiste toepassing, op de juiste ondergrond...

Lees verderDe oplossingen van NKC beschermen, repareren, versterken en verfraaien op talloze manieren. Afgezien van de producten die we projectspecifiek ontwikkelen en produceren bestaat ons leveringsprogramma uit ruim 500 producten...

Lees verder